用AI为设备“听诊”,美林数据助力“零故障”未来

2020-07-21 13:41:18

次

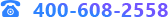

2019年,全球知名研究机构IDC发布《中国机器学习开发平台市场,2019》报告,凭借人工智能平台(Tempo AI)的出色表现,美林数据荣登机器学习开发平台领导者象限;2020年,IDC发布《中国人工智能软件及应用(2019下半年)跟踪》报告,美林数据再次闪耀中国人工智能市场,以11.2%的市场份额位居榜眼。

从与阿里、微软、亚马逊等科技巨头并肩领导者象限,再到市场份额位列前三,美林数据在机器学习开发平台市场中表现抢眼,尤其在几大先行实践AI的行业中更具显著优势。深入业务场景,聚焦“客户核心业务痛点”,致力制造企业AI应用落地,这是美林数据践行人工智能在制造领域价值应用的关键。

报告显示,当前在中国制造业AI投资市场上,“设备预测性维护”成为行业厂商的重要投资和布局方向。作为工业大数据和人工智能的典型应用场景之一,设备故障诊断与预测性维护模式的深度应用全面改善了企业的服务模式,降低了运维成本。它颠覆了传统的故障维护(事后维护,亡羊补牢)和定期维护(事先维护,根据经验基于时间、环境等因素定期维护)方式,以一种更科学、更高效的模式持续改善设备运维绩效。

案例一:监测车辆6万台,降低车辆故障率约45%

随着对电动汽车技术研究的深化,电动汽车的应用普及越来越成为可能,而制约电动汽车发展的主要因素就是动力电池的综合性能。某车企目前使用的电池管理系统(BMS)由于其数据传输问题、数据分析手段、数据应用场景等约束,无法满足电池设备综合健康管理的要求。

在此背景下,美林数据通过构建一体化的电源产品远程状态监测和运维平台,实时监控车辆各类运行数据及位置,进而第一时间发现电池异常和故障隐患。与此同时,采集电源系统相关数据及状态信息,建立电源系统产品数据库进而辅助产品设计优化和电池退役后的梯级应用。

平台现接入车辆6万台,并可满足未来5-10年的数据管理需求;平台运行后,车辆总体故障率下降45%,维修响应及时性得到全面提升。

方案详情:

- 通过采集电源系统相关数据及状态信息,建立电源系统产品数据库,掌握电源系统全寿命周期内的电池性能变化情况。通过对不同技术状态下的性能进行对比分析与信息挖掘,为后续技术路线改进提供科学依据;通过分析产品温升数据,为设计研发高充电倍率电源系统提供数据支撑。

- 通过TempoAI的场景建模对电池使用历史数据和使用过程情况进行挖掘分析,实现电池状态评判和寿命预测,保障电池梯级利用过程中的安全、可靠和价值最大化。

- 通过构建电源产品远程状态监测和运维平台,实时监控运行数据及车辆位置,方便第一时间发现异常,提供更快捷的现场服务(故障定位+维修策略推荐);提前发现安全隐患并采取有效的预警措施,防患于未然。

案例二:故障预测准确度超过90%,设备故障率降低30%以上

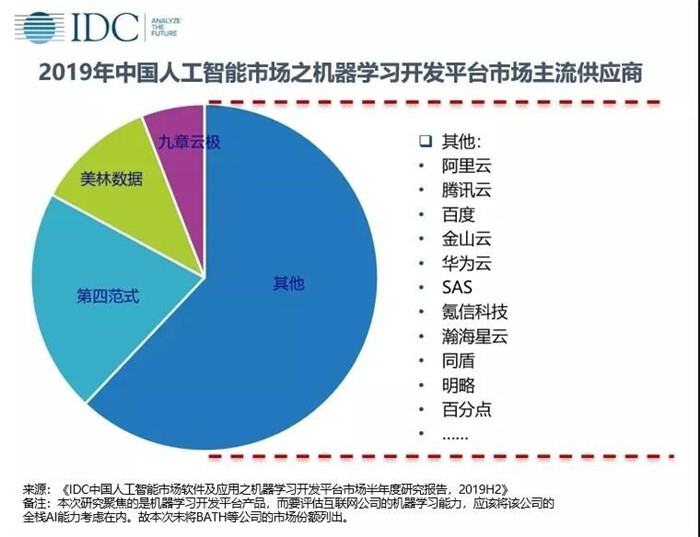

变压器作为电力系统的重要设备,其状态好坏直接影响着电力系统的安全可靠运行。变压器故障早期诊断的最佳方法主要是油中溶解气体分析法(DGA)。变压器设备在发生故障前,其内部会析出多种气体并溶解于变压器油中,溶解气体的含量和故障类型有着密切关联。目前的变压器油色谱浓度状态监测装置,主要是对于油色谱浓度状态的监测,无法基于监测数据实现故障前兆分析。

基于TempoAI场景建模功能,对变压器故障时产生的H2、CH4、C2H6、C2H4、C2H2等特征气体含量进行深度挖掘分析,构建变压器故障预测模型;探索变压器故障类型与油中溶解气体含量的关联机理和规律,从而利用油中特征气体的特点及时发现变压器内部的潜伏故障。

模型整体故障预测准确度超过90%,全面提升了变压器设备的维护及时性;设备故障率降低30%以上,极大减少了由于停机造成的生产浪费。

方案详情:

- 变压器油色谱浓度预测:基于灰色关联分析和支持向量机算法的变压器设备油中溶解特征气体浓度预测方法,输入基于支持向量机算法的变压器油中溶解气体浓度预测模型,得到预测目标特征气体未来三日的油中溶解浓度。

- 变压器油色谱故障智能诊断分析模型:基于变压器历史油色谱故障案例库,利用C5.0决策树分类算法进行机器学习,构建基于油色谱的变压器故障智能诊断分析模型。利用状态监测系统采集的变压器油色谱特征气体作为输入变量,以分析模型为载体,实现对变压器故障的智能诊断。

- 系统集成:实现了变压器智能运维系统与Tempo平台在线分析模块单点登录、与故障分析预测模块单点登录与应用。

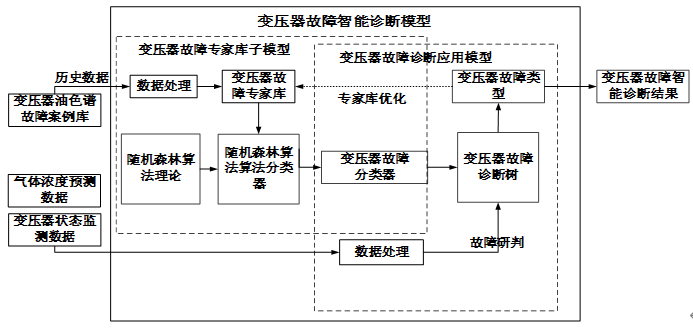

案例三:设备智能诊断成为远程运维新模式

核能作为一种“绿色”能源,系统的安全稳定运行直接关系到社会乃至国家利益。随着核电在运机组的增加,核电站对于运维数据的及时分析服务和安全监管的需求日益明显。由于核电站内部环境的特殊性,工作人员不能直接进入生产环境现场进行运行状况巡检及故障排查,因此需要构建远程监控与智能诊断平台,实现机组故障快速诊断与闭环反馈,保证机组安全、可靠、经济运行。

针对核电站关键核心设备故障诊断业务特点及问题,美林数据利用大数据及人工智能技术构建反应堆远程监控与智能诊断平台,实现设备运行原始数据、辅助诊断文件、健康状态、特征数据、诊断结果、分析报告等统一管理,支持关联追溯查询、上传下载及全面诊断分析。

该方案以最低成本、最快响应、最全面分析的方式对各核电站的状态监视、定性定量故障诊断及变化趋势进行追踪和反馈闭环,实现了故障现场会诊到远程智能诊断的转变,是核电信息化、智能化的典型示范。

方案详情:

- 建立电站机组设备健康履历:基于电站、机组、设备进行原始运行数据及辅助诊断文件的统一管理,支持海量数据存储应用;实现设备健康状态、特征数据、诊断结果、分析报告的关联管理及追溯,支撑设备状态监控及故障诊断。

- 实现设备健康状态监测和统计,支撑远程会诊:设备数据传输状态及运行状态监测;设备总体情况监测及统计,通过对比某特性的时间分布,对共性问题进行深度分析。

- 基于TempoAI实现设备故障及时诊断评价及反馈:实现松脱、振动、主泵泄漏多类设备故障的诊断模型构建,全面提升了故障诊断的效率与准确性,为排故与系统预警发挥价值;并实现了诊断任务跟踪、状态自动更新与及时通知等功能。

- 设备诊断知识积累和算法自定义开发:平台支持算法自定义扩展,支持python、Scala、java、R、SQL等语言的扩展;提供便捷的算法升级、模型构建、应用服务发布部署等功能,为企业实现更精确的状态诊断及预测和更科学的运维管理提供扩展应用平台。

预测性维护,是制造业向着智能化、数字化方向转型升级必须跨过的一道关口。从航空、航天、核电、船舶等高端装备行业,到钢铁、化工、家电、汽车等领域,随着工业物联网和人工智能技术的逐步推进和成熟,预测性维护早已“飞入寻常百姓家”,并为企业带来极大的实际效益。

预测性维护带来的实质价值,即降本、增效、安全,不言而喻。在《2019-2024年预测维护市场报告》中,IoT Analytics公司统计,2018年全球预测维护市场规模达33亿美元,预计到2024年,达到235亿美元,其复合年增长率将超过39%,成为工业4.0落地的最短路径。工业智能运维的风口,AI+Know-How(行业秘诀)或成关键。作为工业大数据领军企业,这也是美林数据在这一领域发力的优势所在。