基于人工智能技术的冲压件质量检测及工艺优化

2019-01-07 10:12:47

次

一、项目背景:

在机械制造中,冲压 成形已成为非常重要的塑性加工方法,广泛应用于汽车、航空航天、电器等工业领域。众所周知,汽车车身的大部分覆盖件和结构件均为薄板冲压件,冲压工艺水平与冲压质量的高低对汽车制造企业至关重要。

某知名汽车制造企业,汽车产销累计已突破1000万辆。该企业某生产基地冲压车间建有三条冲压生产线,主要生产侧围、翼子板、车门、引擎盖等轮廓尺寸较大且具有空间曲面形状的乘用车车身覆盖件。在冲压生产过程中,部分侧围在拉伸工序中易产生局部开裂现象,需反复进行参数调整与试制;在生产线线尾,需配备大量质检人员进行冲压件表面缺陷人工检测。

二、问题与挑战:

1.冲压产线线尾现有检测方式为人工手动检测,需在有限生产节拍时间内,快速分拣出带有开裂、刮伤、滑移线、凹凸包等表面缺陷的冲压件,检测标准不统一、稳定性不高、质检数据难以有效量化和存储,不利于企业数据资源收集、质量问题分析与追溯。

2.在冲压生产试制过程中,影响侧围在拉伸工序中产生局部开裂的因素很多,如设备性能、模具状态、板材性能等;调整参数与反复试制的方法,具有一定的盲目性,成本大、效率低。

3.影响因素多、数据形式差异大,且分布在车间不同业务系统中,既有设备实时性数据,又有非结构化的图像数据,对数据采集、管理与存储的要求极高。

三、解决方案:

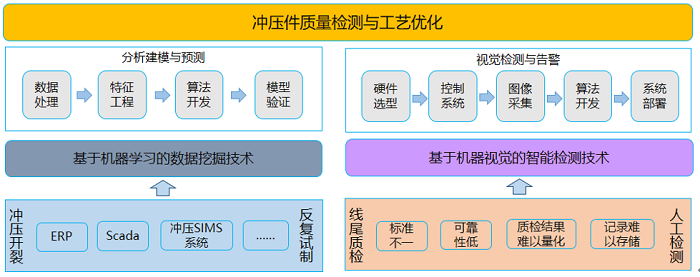

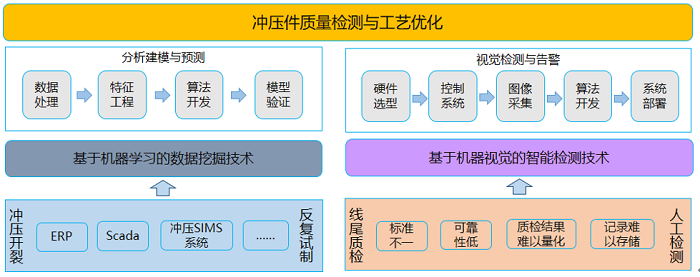

通过建设大数据平台实现对工厂冲压车间的所有设备、模具、材料、制造过程数据、质检数据的集成、存储与统一管控,并借助基于机器学习的数据挖掘、基于机器视觉的智能检测技术,实现对侧围冲压开裂的预测与产品件表面缺陷的智能识别。

解决方案思路

依据冲压设备加工参数、板材参数、模具性能参数及维修记录等,通过数据挖掘机器学习算法,建立冲压工艺智能预测模型。通过样本积累与模型训练调优,准确预测冲压件开裂风险。最后,确定制造过程影响因素间的相关性,制定生产过程参数组合控制策略,为冲压制造过程工艺优化和质量把控提供支持。

基于机器视觉的冲压件缺陷智能识别检测,立足生产线现有条件,设计图像采集系统,通过图像实时采集与智能分析,快速识别冲压件是否存在表面缺陷,并自动将所有检测图像及过程处理数据存储至大数据平台。通过质检数据、生产过程工艺参数、产品设计参数间的关联,借助大数据分析技术,形成冲压产品质量问题分析管理的闭环连接,实现冲压产品质量的精确控制和优化提升。

四、应用价值:

1.通过预测冲压件开裂风险,极大提升企业新车型冲压件加工参数设计效率,试制次数减少约70%,年节省试制成本200多万元。

2.通过快速智能检测冲压件表面缺陷,提高生产线检测的稳定性、可靠性,降低质检工人劳动强度,企业三条生产线年节省人工成本100多万元。同时,产品质检数据被有效存储,为实现质量闭环分析与追溯提供重要数据支持。

3.该项目为企业的智能制造转型推进探索出一条切实可行的示范道路,并为工业大数据、人工智能等技术在同行企业中的推广与应用积累了宝贵经验。

五、适用行业:

汽车制造、航空航天、家电生产等具有冲压、喷涂工艺,且对产品表面质量要求较高的行业。

关于Tempo大数据分析平台

Tempo大数据分析平台是一款集数据接入、数据处理、数据挖掘、数据可视化、数据应用于一体的软件产品。它秉持“智能、互动、增值”的设计理念,面向企业级用户提供自助式数据探索与分析能力,为企业提供从BI到AI的一体化数据分析与应用解决方案。目前Tempo大数据分析平台已经广泛应用于电力、制造、金融等行业领域,为用户数据价值发现与应用提供强有力的支撑,帮助企业实现基于数据的运营监控、工艺优化、客户分析、精准营销等多种深入业务的智能数据应用,助力企业数字化运营。